最近、お客様の中にはビール醸造所の作り方やビール醸造所の建設プロセスや手順について混乱されている方もいらっしゃいます。ここでビール醸造所の作り方を説明しましょう。

パート 1: 醸造所の建設のために何をするか?

プロジェクトパフォーマンスの処理

抽出リクエストを確認する

まず、ビールの種類、1日または時間ごとの醸造所のバッチ数、ビールのプラトン、発酵期間、醸造所の高さなど、醸造所に関する詳細を確認します。

次にご確認いただいた内容と内容に応じてご提案させていただきます。事前に提案内容、価格、レイアウト、醸造プロセスなどを再確認し、提携条件に双方が同意した上で契約を締結いたします。

1.3 生産前の準備作業

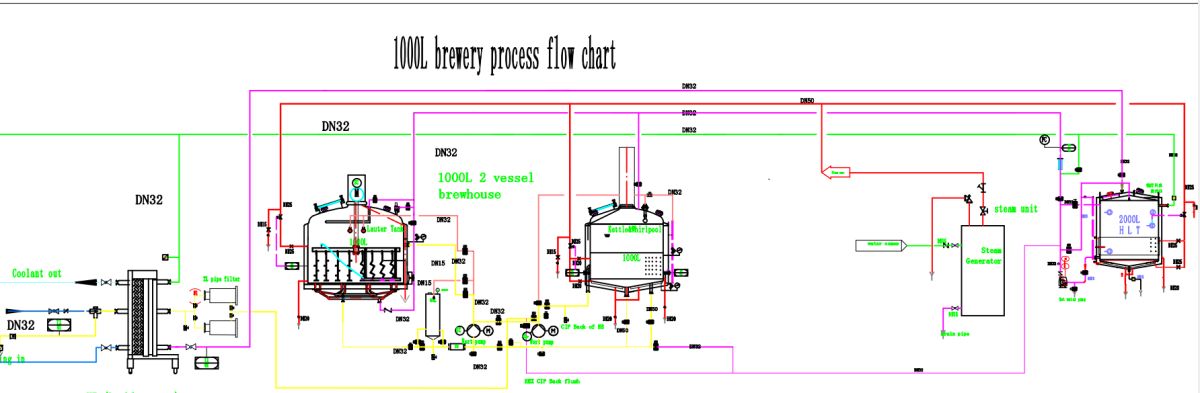

すべての提案、レイアウト、フローチャートを再確認し、醸造設備の詳細を再確認します。

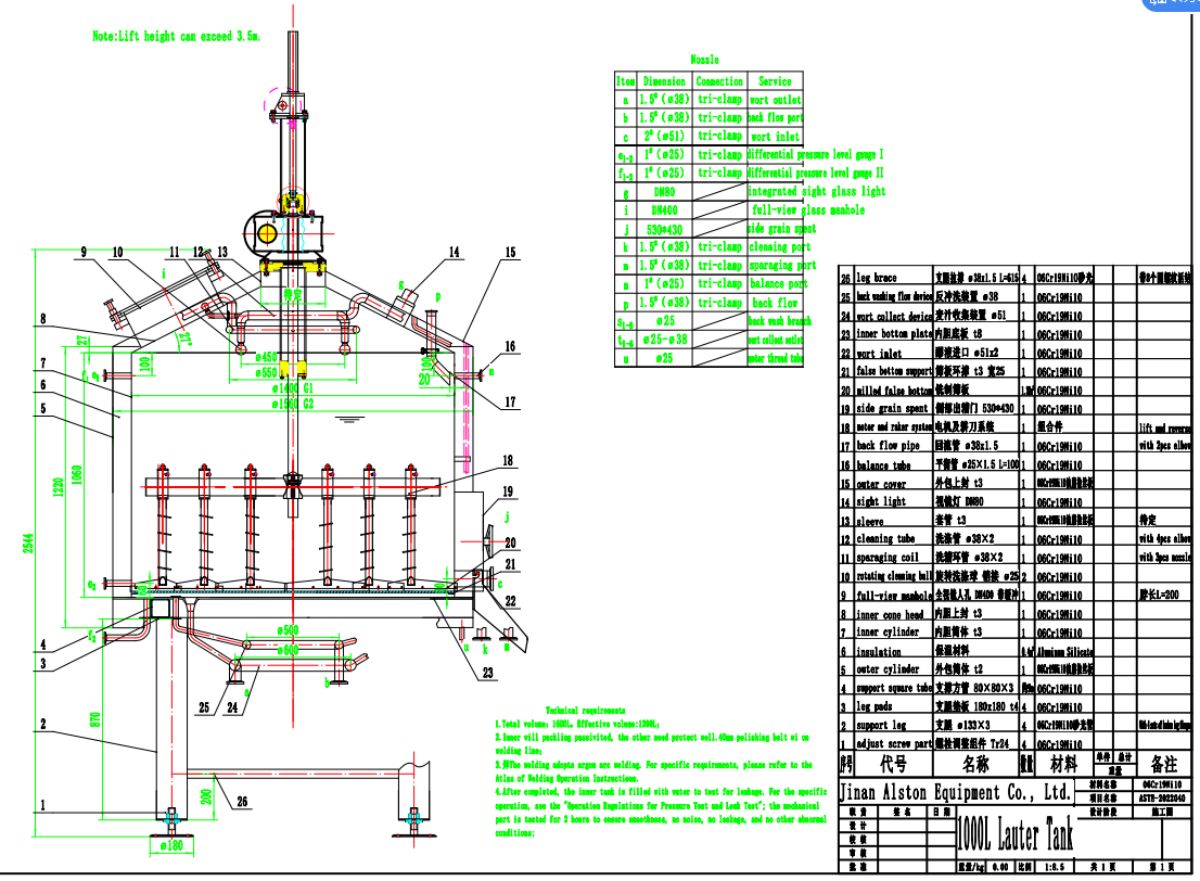

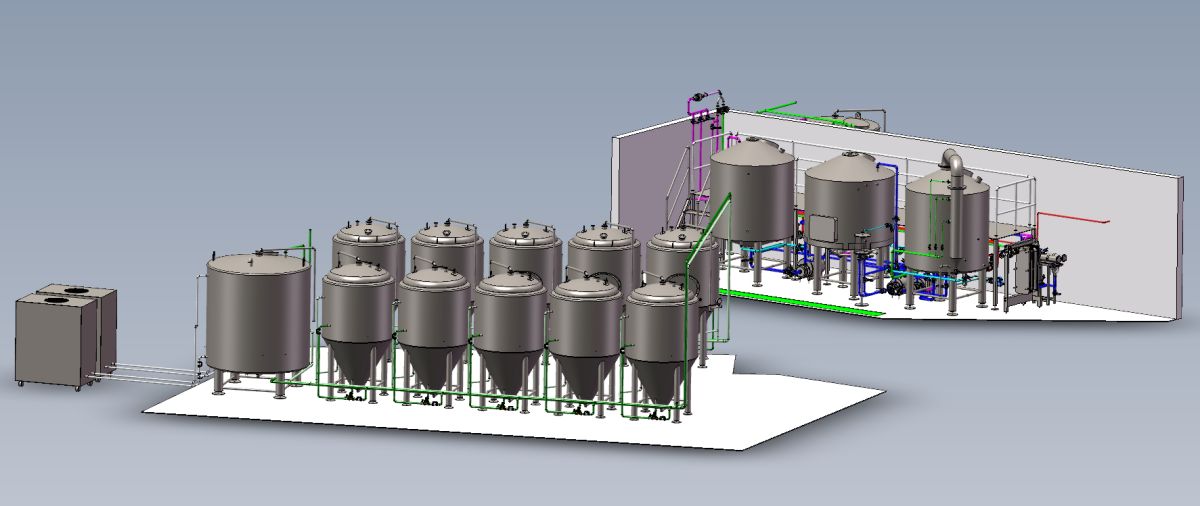

そして、タンクの図面と 3D 醸造所モデルが作成され、醸造がどのように見えるかを確認できるようになります。

1.4 素材の準備

素材の予約: 確認されたタンクの図面に従って、まず原材料とディッシュヘッドを予約し、モーター、ポンプ、チラーなどのその他の付属品を予約します。これらのアイテムには UL 認証が必要であり、時間がかかります。

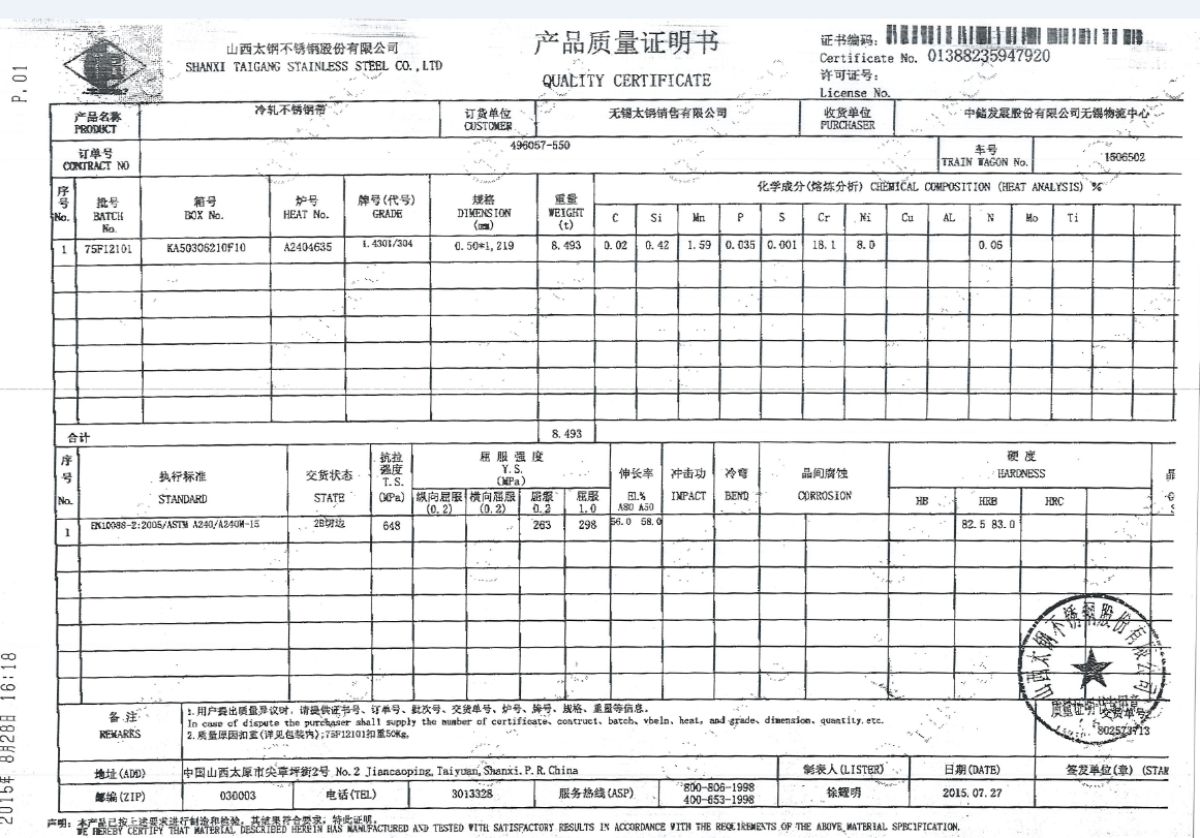

材料が当社の工場に到着し、生産の準備が整ったら、材料の成分、厚さ、規格などを確認できる材料シートをお送りします。

(SSプレート品質認証の参考となります。)

1.5 生産の開始

-材料切断:レーザー切断、正確な切断、バリのない平らなエッジ。

・板金:生産に合わせて板などの加工を行います。

- 組み立て:コーンとシリンダー、ディンプル冷却ジャケット、脚などを溶接します。

溶接にはTIG溶接を採用しており、気密性が高く、圧力容器の溶接時の溶接部の気孔を減らすことができます。

- 研磨:内面は機械研磨で処理され、ベルトの溶接ラインは視認性を向上させるために研磨されます。その後、タンク内部にパッキン不動態処理を施し、内部表面粗さは0.4umとなります。

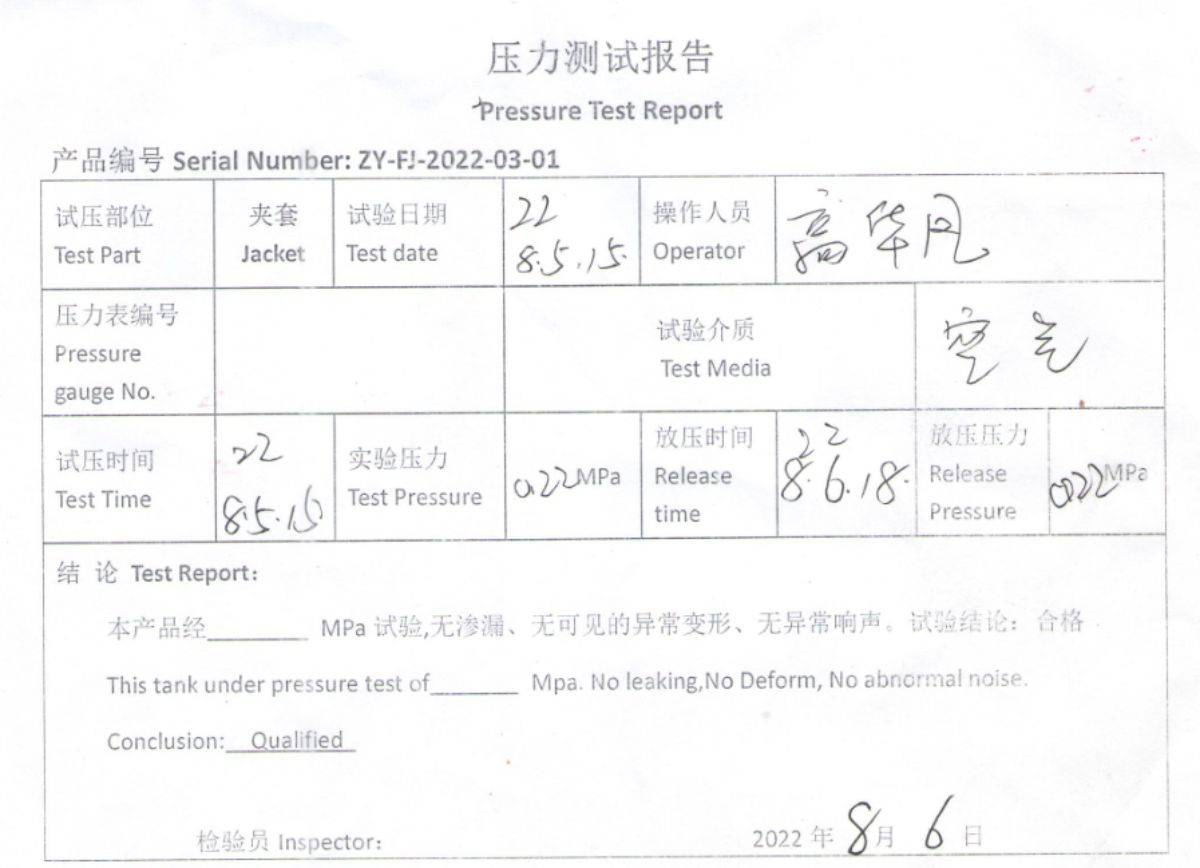

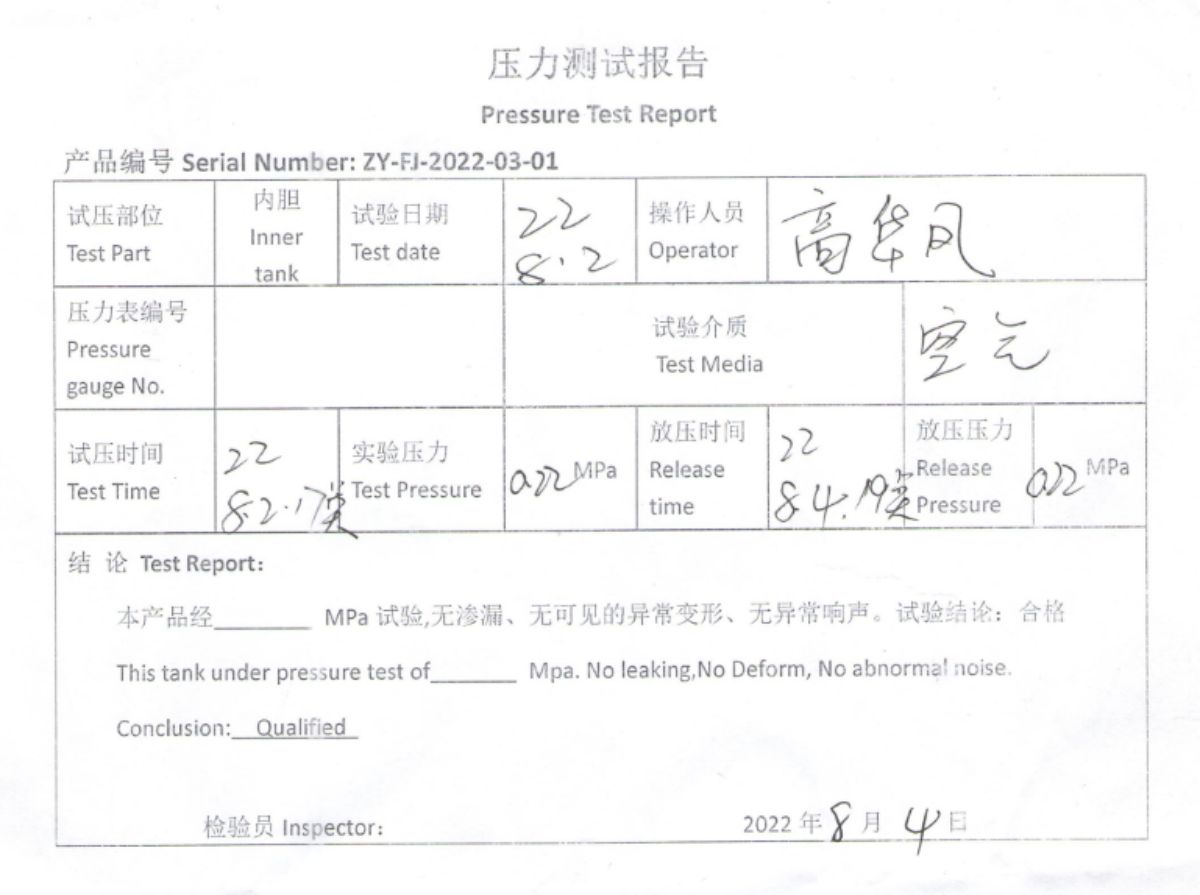

-圧力テスト:完成後、シリンダーとジャケットは油圧テストされます。内槽のテスト圧力は0.2~0.25mpa、ディンプルジャケットのテスト圧力は0.2MPaです。

・生産検査:各工程が完了した後に検査が行われ、次工程への工程循環カードが発行されます。タンクが完成したら、検査官が最終的に詳細を確認し、組立工場に次のステップに進むよう通知します。

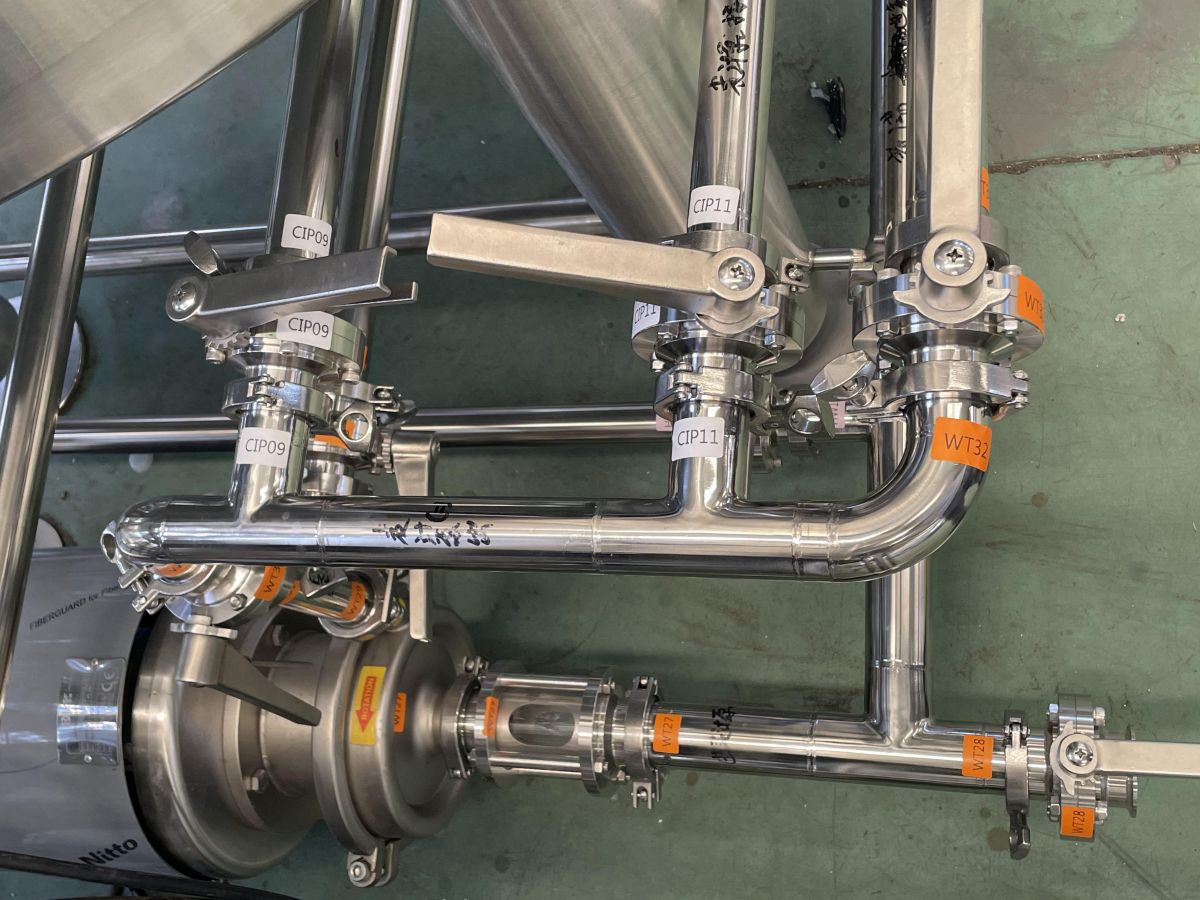

-パイプラインの組み立て:醸造所のパイプラインは醸造フローチャートに従って接続され、醸造時に便利なパイプラインを考慮し、グリコールパイプラインもレイアウトに従って事前に組み立てられます。

-デバッグ:工場内の醸造所を稼働させるために、水道と電気を接続します。

これは、システムをテストするために以前に行ったデバッグビデオです。確認してください:https://www.youtube.com/watch?v=wCud-bPueu0

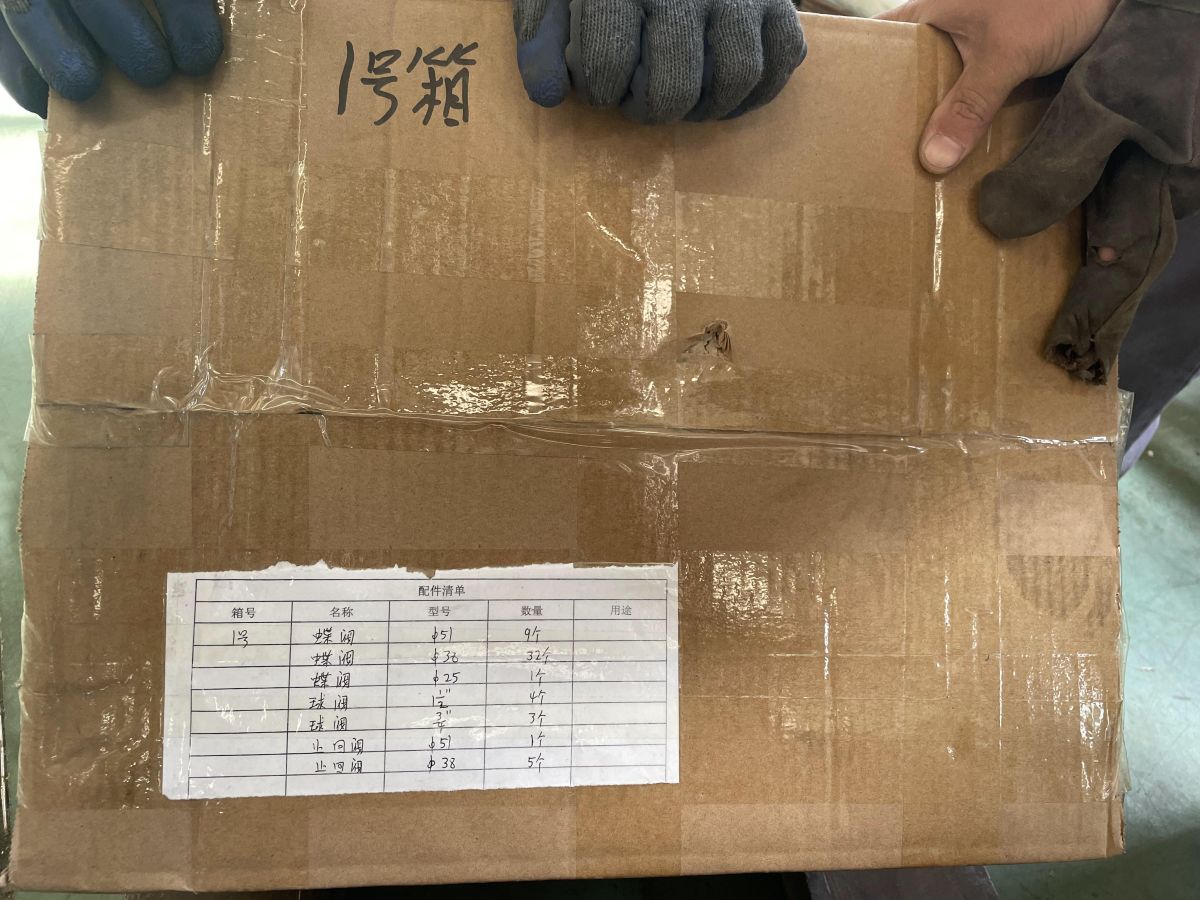

-パッケージ:デバッグが完了したら、現場で簡単に設置できるように、各接続とパイプにラベルを貼り付けます。バブルフィルムと衝突防止布などで梱包します。

すべてのバルブと継手はプラスチックラップで包まれ、タンクは梱包されます。機器の寸法やコンテナのサイズに応じてサポートされます。

・積込・配送:出荷日・搬入確認後、機器の積込を行います。すべてのパッケージには、内部の付属品が何であるかを詳細にマークし、納品後にクライアントに発送します。

パート 2: 醸造所の設計は何をするか?

2.1 醸造所:お客様の醸造リクエストに高度にマッチします。

醸造所部分はビール醸造所全体の中で最も重要な部分であり、麦汁とビールの品質に直接関係します。醸造所の設計は、ビールの平均比重/プラトンなど、醸造レシピに正確に従う必要があります。マッシュまたはロータリングのプロセスが適切な時間内に完了できることを確認してください。

ロータータンク:例:1000L醸造所、ロータータンクの直径は1400mm、麦汁が13.5度のとき、麦芽供給量は220KG、設備の使用効率は75%、穀物層の厚さは290mmです。麦汁が16プラトンの場合、仕込み量は260KG、タンク容積は80%使用、穀床厚さは340mmである。これは、フィルター層の厚さが醸造要件を満たし、濾過速度に影響を与えず、生産効率を確保するためです。最終的には濾過時間を短縮することで単位時間当たりの生産量を向上させます。

沸騰ケトル:ケトルの容量設計は沸騰前の麦汁1360Lに基づいており、使用容量は65%です。アメリカでは麦汁濃度が比較的高いため、煮出した際の形状が豊かになります。沸騰プロセス中にケトルから泡が溢れるのを防ぐために、強制循環機能を使用して蒸発率を向上させ、蒸発率を8〜10%に確保し、沸騰強度を向上させます。ケトルによる強制循環は蒸発を促進し、DMS 状況と含有量を 30PPM 以内に抑えることで、熱負荷を軽減し、麦汁彩度の安定性を確保し、麦汁メイラード反応を回避します。

2.2 醸造所でのエネルギー消費量の削減

凝縮器システム:沸騰ケトルは蒸気凝縮回収システムを採用しており、水の回収率を向上させ、醸造所全体の水と電力の消費量を節約します。回収熱水温度は約85℃、熱水回収能力は1バッチあたり150L。つまり、水温25〜85℃のバッチあたり18kwの電気を節約します。

麦汁冷却器:麦汁熱交換器の面積は醸造プロセスに基づいて計算され、冷却プロセスは30〜40分で完了し、ヘックス交換後の温水温度は85℃で、熱交換効率は95%以上です。そのため、最大限のエネルギー回収と生産コストの削減を実現します。

2.3 醸造の容易さと醸造工程でのメンテナンスの軽減

クライアントがホップのきいたビールを醸造する場合に備えて、ダブルストレーナーが構成されています。そのため、清掃が最も難しいプレート熱交換器に対しても保証を提供します。

グリコールユニットにはデュアルポンプが必要です。メンテナンス要求があった場合に確実に保証するため、各ポンプを簡単に切り替えて生産を継続できます。

グリコールポンプと同じ目的のデュアルチラー構成。

グリコールポンプは定圧ポンプを使用し、グリコールパイプライン全体で同じ圧力を維持し、ソレノイドバルブを保護し、使用寿命を延ばします。

これらすべての詳細は、醸造所全体の作業をより安定して行うためのものであり、醸造プロセスで優れた経験をもたらします。

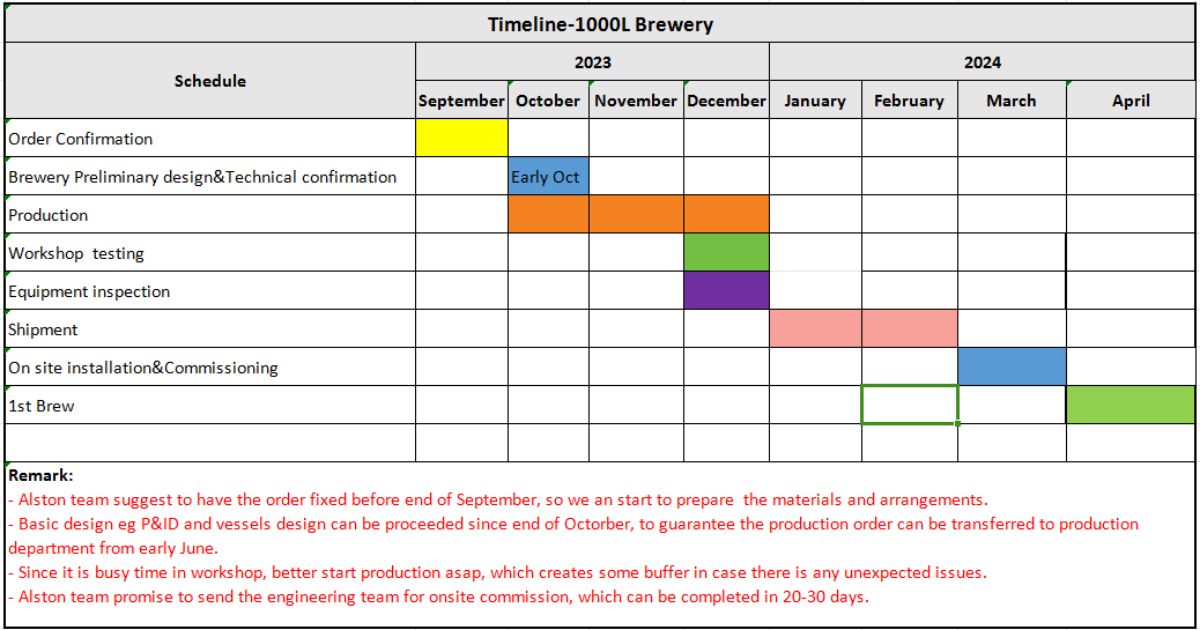

パート 3: 準備に必要な時間はどれくらいですか?

注文プロセスをクリアするために、醸造システムのタイムラインを作成しました。それを見てください。

あなたの計画において完璧な醸造所を構築するお手伝いができれば幸いです。

最後に、私たちはすぐにあなたと一緒に仕事ができることを楽しみにしています。この協力を通じて、私たちのサービスと価値を感じていただけるでしょう。私たちはお客様にとって完璧な醸造所を構築するだけでなく、長期的な協力関係を確立し、双方がWin-Winの関係を築くことにも重点を置いています。

御時間ありがとうございます。

応援!

投稿日時: 2023 年 9 月 18 日