パート 2: 醸造所の設計は何をするか?

2.1 醸造所:お客様の醸造リクエストに高度にマッチします。

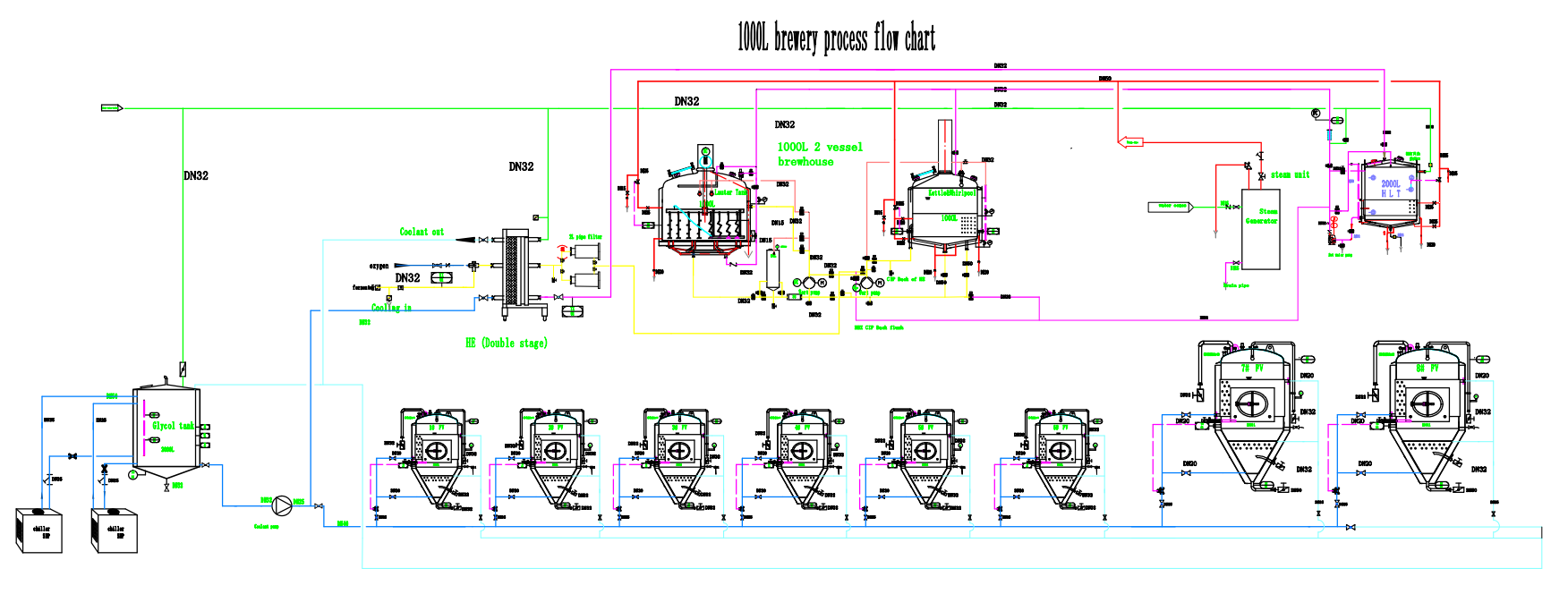

醸造所部分はビール醸造所全体の中で最も重要な部分であり、麦汁とビールの品質に直接関係します。醸造所の設計は、ビールの平均比重/プラトンなど、醸造レシピに正確に従う必要があります。マッシュまたはロータリングのプロセスが適切な時間内に完了できることを確認してください。

10BBL 醸造システムのサンプルとして。

ロータータンク:ロータータンクの直径は1400mm、麦汁度13.5度、麦芽供給量220KG、設備使用効率75%、穀物層の厚さ290mm。濾過面積は1.54m2、濾過速度は0.4m/sです。ろ過篩の開口率は12%で、ロータータンクには麦汁流路が6本あります。

これらのパラメータのサポートにより、濾過時間が 1.5 時間以内に完了することが保証され、透明な麦汁を確実に得ることができます。

麦汁が16プラトンの場合、仕込み量は260KG、タンク容積は80%使用、穀床厚さは340mmである。これは、フィルター層の厚さが醸造要件を満たし、濾過速度に影響を与えず、生産効率を確保するためです。最終的には濾過時間を短縮することで単位時間当たりの生産量を向上させます。

沸騰ケトル:ケトルの容量設計は沸騰前の麦汁1360Lに基づいており、使用容量は65%です。海外では麦汁濃度が比較的高いため、煮出した際の形状が豊かになります。沸騰プロセス中にケトルから泡が溢れるのを防ぐために、強制循環機能を使用して蒸発率を向上させ、蒸発率を8〜10%に確保し、沸騰強度を向上させます。ケトルによる強制循環は蒸発を促進し、DMS 状況と含有量を 30PPM 以内に抑えることで、熱負荷を軽減し、麦汁彩度の安定性を確保し、麦汁メイラード反応を回避します。

2.2 醸造所でのエネルギー消費量の削減

凝縮器システム:沸騰ケトルは蒸気凝縮回収システムを採用しており、水の回収率を向上させ、醸造所全体の水と電力の消費量を節約します。回収熱水温度は約85℃、熱水回収能力は1バッチあたり150L。つまり、水温25〜85℃のバッチあたり18kwの電気を節約します。

麦汁冷却器:麦汁熱交換器の面積は醸造プロセスに基づいて計算され、冷却プロセスは30〜40分で完了し、ヘックス交換後の温水温度は85℃で、熱交換効率は95%以上です。そのため、最大限のエネルギー回収と生産コストの削減を実現します。

2.3 醸造の容易さと醸造工程でのメンテナンスの軽減

2.3.1 クライアントがホップのきいたビールを醸造する場合に備えて、ダブルストレーナーが構成されています。そのため、清掃が最も難しいプレート熱交換器に対しても保証を提供します。

2.3.2 グリコールユニットにはデュアルポンプが必要です。メンテナンス要求があった場合に確実に保証するため、各ポンプを簡単に切り替えて生産を継続できます。

2.3.3 グリコールポンプと同じ目的を持つデュアルチラー構成。

2.3.4 グリコールポンプは定圧ポンプを使用し、グリコールパイプライン全体で同じ圧力を維持し、ソレノイドバルブを保護し、使用寿命を延ばします。

これらすべての詳細は、醸造所全体の作業をより安定して行うためのものであり、醸造プロセスで優れた経験をもたらします。

投稿日時: 2023 年 9 月 25 日